塑料包裝容器的成型和模具設(shè)計(jì)兩個(gè)方面是塑料包裝容器包裝設(shè)計(jì)中的重要環(huán)節(jié),其與包裝容器的質(zhì)量、外形以及尺寸息息相關(guān)。

現(xiàn)代科學(xué)技術(shù)已經(jīng)研究出了多種成型方式,如吹泡成型、陰陽(yáng)模成型、栓塞推下真空成型等。同時(shí),模具制造技術(shù)也有了很大的進(jìn)步,下面重點(diǎn)將要分析的是二次熱成型方式。

1 二次熱成型技術(shù)

1.1 陰模成型

陰模成型步驟:將塑料片進(jìn)行加熱,注意控制加熱溫度——待塑料片軟化完成后,立刻對(duì)模具內(nèi)部實(shí)施抽真空——被軟化塑料片形成內(nèi)外表面壓力——模具冷卻成型。陰模成型一般適合于一些淺度塑料包裝容器的制作,諸如深度未達(dá)到50mm的塑料包裝容器,都可運(yùn)用此法進(jìn)行制作,在選用此法時(shí),需要注意選擇材料的厚度。

1.2 陽(yáng)模成型

陽(yáng)模成型與陰模成型的原理基本相似,但是陽(yáng)模成型制作的容器具有模型壁厚均勻的特點(diǎn),其制作出來(lái)的模型在尺寸和觀賞性也優(yōu)于陰模成型法。因此,陽(yáng)模成型一般被運(yùn)用于凹凸處較多的塑料模型制作中。

1.3 吹泡成型法

吹泡成型法較上述兩種成型方法來(lái)講更加優(yōu)異,其優(yōu)勢(shì)主要體現(xiàn)在對(duì)于模型壁厚均勻度的控制上。其步驟為:將塑料片進(jìn)行加熱,同樣注意控制加熱溫度和加熱幅度——對(duì)加熱后的粗糙塑料模型上注入壓縮空氣,其目的在于提升片材的拉伸幅度——對(duì)型腔實(shí)施抽真空。吹泡成型法可以運(yùn)用于尺寸更大一些的塑料包裝容器制作中。

1.4 陰陽(yáng)模成型法

陰陽(yáng)模成型法的創(chuàng)新源自于人們對(duì)深腔塑料容器的需求。其步驟為:在陽(yáng)模中注入適量的壓縮空氣——將陰模抽成真空狀態(tài)——對(duì)板材進(jìn)行鼓吹——在陰模中注入壓縮空氣——將陽(yáng)模抽成真空狀態(tài),板材吸附于陽(yáng)模之上,再次進(jìn)行加工。此法在控制塑料容器的壁厚均勻度上略顯優(yōu)勢(shì),其制品在質(zhì)量上更加上乘。

1.5 栓塞推下真空成型

其步驟為:將栓塞推下——板材受到推力和型腔空氣影響,開(kāi)始延伸——對(duì)型腔進(jìn)行抽真空。栓塞推下真空成型步驟較為簡(jiǎn)潔,而且容器壁厚均勻度控制效果較佳,同樣適用于型腔較深的塑料容器制作。

2 模具設(shè)計(jì)

模具設(shè)計(jì)主要分為模具結(jié)構(gòu)式設(shè)計(jì)和模具材料選擇兩項(xiàng)內(nèi)容,這也是模具設(shè)計(jì)最關(guān)鍵的兩項(xiàng)內(nèi)容。

2.1 模具結(jié)構(gòu)式設(shè)計(jì)

(1)抽氣孔大小與位置。

抽氣孔大小與位置設(shè)計(jì)是模具進(jìn)行抽真空的質(zhì)量保障。在模具進(jìn)行抽真空前,必須確立好抽氣孔的大小和位置。對(duì)于流動(dòng)性較為上乘的板材來(lái)講,則應(yīng)適當(dāng)控制抽氣孔的大小,而對(duì)于普通的流動(dòng)性較弱的板材來(lái)講,則應(yīng)當(dāng)適當(dāng)放寬抽氣孔的位置。抽氣孔的尺寸同樣要根據(jù)板材的性能和特點(diǎn)來(lái)進(jìn)行設(shè)計(jì),對(duì)于厚度小于1.5mm的ABS、PVC、PS板材來(lái)講,抽氣孔最大孔徑應(yīng)設(shè)計(jì)在0.38mm-0.50mm之間,最大縫寬則設(shè)計(jì)為0.38mm;對(duì)于厚度大于1.5mm的ABS、PVC、PS板材來(lái)講,抽氣孔最大孔徑應(yīng)設(shè)計(jì)在0.80mm-1.50mm之間,最大縫寬則設(shè)計(jì)為0.60mm;常見(jiàn)的聚碳酸酯板材抽氣孔孔徑大小可以設(shè)置為0.50mm-0.60mm之間,與板材厚度無(wú)關(guān);對(duì)于厚度小于0.25mm的PE、PP板材來(lái)講,最大孔徑可設(shè)計(jì)在0.25mm-0.37mm之間,最大縫寬設(shè)計(jì)為0.25mm;對(duì)于厚度大于0.25mm的PE、PP板材來(lái)講,最大孔徑可設(shè)計(jì)在0.50mm-0.80mm之間,最大縫寬設(shè)計(jì)為0.38mm。

(2)型腔尺寸設(shè)計(jì)。

型腔尺寸的設(shè)計(jì)主要考慮塑料板材的收縮率。一般情況下,板材收縮率的50%產(chǎn)生于其從模具取出的過(guò)程中,其余50%則平均產(chǎn)生于板材取出后室溫條件下1h和取出后室溫條件下24h的過(guò)程中。如PS、PE與PP、ABS、PC、雙向PC陽(yáng)模收縮率分別為0.50-0.80/2-3/0.4/0.6以及0;而PS、PE與PP、ABS、PC、雙向PC陰模的收縮率則為:0.8-1.0/3-4/0.6/0.8/0.8。

(3)模具圓角和斜度控制。

很多塑料模具制成以后會(huì)出現(xiàn)邊角問(wèn)題,其邊角的最小值與模具厚度持平,這就會(huì)影響制品的取出。因此,必須通過(guò)在模具中增加斜度的方法來(lái)預(yù)防這一問(wèn)題。一般來(lái)講,陰陽(yáng)型腔側(cè)壁斜度可設(shè)計(jì)為0.5º~3º之間,陽(yáng)模斜度則一般設(shè)計(jì)在2º~5º之間。

(4)型腔粗糙度控制。

用于真空成型的模具表面不夠均勻,過(guò)于粗糙,且不存在頂出裝置,會(huì)影響制品的取出,降低制品質(zhì)量。因此,用于真空成型的模具一般使用壓縮空氣形成推動(dòng)力來(lái)輔助脫模。型腔粗糙度過(guò)高,增強(qiáng)了制品表面的粗糙度,因此,就會(huì)給脫模造成困難。在實(shí)際的操作中,一般使用磨料打砂或噴砂來(lái)處理型腔的粗糙度。

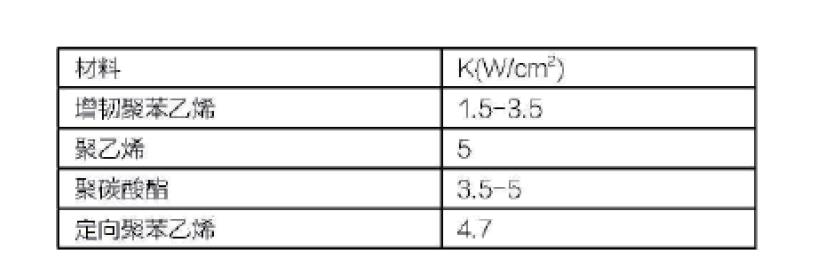

(5)加熱與冷卻。

各類型材質(zhì)模具加熱數(shù)據(jù)如表所示。

2.2 模具材料的選擇

模具材料可以選擇金屬材質(zhì)和非金屬材質(zhì),由于不會(huì)受到過(guò)大的壓力,因此它的選擇是比較廣泛的。

非金屬類模具

非金屬類模具常見(jiàn)原料一般有木質(zhì)、石膏制、塑料制等。木質(zhì)的模具需要纖維組織比較密實(shí)的木料,一般選擇不易變形和不易斷裂的青岡樹(shù)等木料,該材質(zhì)模具的缺點(diǎn)在于:批量生產(chǎn)容器不宜大于1000個(gè)。石膏材質(zhì)的模具制作成本較低,而且步驟簡(jiǎn)單,工序也不復(fù)雜。其缺點(diǎn)在于強(qiáng)度太低,無(wú)法承受大負(fù)荷的容器制作,因此,在制作石膏模具時(shí)會(huì)參入一定量的水泥來(lái)增加其強(qiáng)度,并交叉放置一些鋼絲、鐵絲,這樣一來(lái),其使用壽命就更長(zhǎng)了。石膏模具的生產(chǎn)容量比木質(zhì)的模具更大,一般控制在50,000個(gè)以內(nèi)。塑料模具的優(yōu)點(diǎn)在于制作簡(jiǎn)單方便,生產(chǎn)周期短,制作過(guò)程中的尺寸修正要容易很多,而且質(zhì)地較輕,在使用壽命和生產(chǎn)容量上也要優(yōu)于上述材質(zhì)的模具。塑料模具的常用選材有聚酯、環(huán)氯樹(shù)脂等。

金屬模具。

金屬模具雖然在生命周期和生產(chǎn)效率上優(yōu)于非金屬模具,但是在制作成本和制作步驟上不占據(jù)優(yōu)勢(shì)。在現(xiàn)代的生產(chǎn)中,一般會(huì)選擇成本較低的鋁作為原材料,其具有輕質(zhì)、耐腐蝕和成型容易等特點(diǎn)。在制作過(guò)程中,會(huì)在模具的表面鍍上一層銅或者鉻,以延長(zhǎng)其使用周期,其生產(chǎn)容量最大值可以達(dá)到500,000,而且耐磨能力特別強(qiáng)。

結(jié)語(yǔ)

隨著國(guó)家環(huán)保事業(yè)的發(fā)展,塑料包裝容器的包裝技術(shù)將會(huì)向綠色環(huán)保方向發(fā)展。生產(chǎn)可循環(huán)利用、可降解等塑料包裝容器,并對(duì)環(huán)保性較差的生產(chǎn)工藝進(jìn)行控制,那么在制作工藝,材料選擇上就有很大改變。

因此,包裝企業(yè)應(yīng)盡快調(diào)整生產(chǎn)線和生產(chǎn)方式,加大綠色包裝設(shè)計(jì)技術(shù)研究投入,以適應(yīng)包裝行業(yè)的發(fā)展。

RSS

RSS

云輝客服

云輝客服